更新日期:2017-02-08 11:12:00

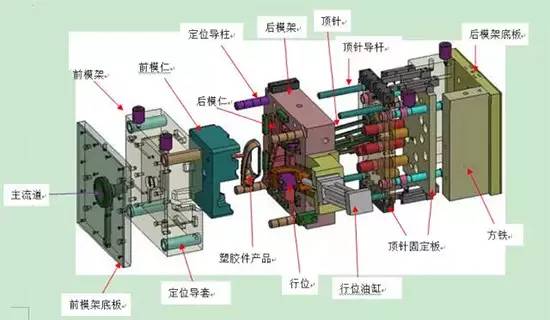

一張圖讓你看清(qīng)注(zhù)塑模具的結構組成!

模具注(zhù)塑成型是批量生產某些形狀複雜(zá)部件時用到的一種加工方法。具體原理指:將受(shòu)熱融化的塑(sù)膠原材料由注塑機螺杆推進高壓射入塑膠模具的模腔,經冷卻固化後(hòu),得到塑膠成形產品。

塑膠模具由動模和定模兩部分組成,動模安裝在注射成型機的移動模板上,定模安裝在注射成型機的固定(dìng)模板上。在注射成型時動模(mó)與定(dìng)模閉合構成澆注係統和型腔,開模時動模和定模分離以便取出塑(sù)料製品。

塑膠模具(jù)的結構雖然由於塑膠品種和性(xìng)能、塑膠製品的(de)形狀和(hé)結構以及注射機的類(lèi)型等不同而可能千變萬化,但是基本結構是一致(zhì)的。

一、塑膠(jiāo)模具(jù)結構按功能分

主要由(yóu):澆注係統、調溫係統、成型零件(jiàn)係統、排(pái)氣係統、導向係統、頂出(chū)係統等組(zǔ)成。其中澆注係(xì)統和(hé)成型零(líng)件(jiàn)是與塑料直接接觸部分,並隨塑料和製品而變化,是塑模(mó)中最複雜,變化最大,要求加工光潔度和精度最高的部分。

1.澆注係統:

是指塑料從射嘴進入型腔前的流道(dào)部分(fèn),包括主流道、冷料穴、分流道和澆口等。

2.成型零件係統:

是指構成製品形狀的各種(zhǒng)零件組合,包括動模、定模(mó)和型腔(凹模)、型芯(xīn)(凸模)、成型杆等組成。型芯(xīn)形(xíng)成(chéng)製(zhì)品的內表(biǎo)麵,型腔(凹模)形成製(zhì)品的外表麵形(xíng)狀。合模後型芯和型腔便構成了模具的型腔。按工藝和製造要求,有時型芯和(hé)凹模由(yóu)若幹拚塊(kuài)組合而成,有時做成整體,僅在易損壞、難加工的(de)部位采用鑲件。

3.調溫係統:

為(wéi)了滿足注射工藝對(duì)模具溫度的(de)要求,需要(yào)有調溫係統對模具的溫度進行(háng)調節(jiē)。對於熱塑性塑料用注塑模(mó),主要是設計冷卻係統使模具冷卻(也可(kě)對模(mó)具進行(háng)加熱)。模具冷卻的常用辦法是在(zài)模具(jù)內開設冷(lěng)卻(què)水通(tōng)道,利用(yòng)循環流動的冷卻水帶走(zǒu)模(mó)具(jù)的熱量;模具的加熱除可利用冷卻水通熱水或熱油外,還可在模具(jù)內部和周圍(wéi)安裝電(diàn)加(jiā)熱元件。

4.排氣係統:

是(shì)為了(le)將(jiāng)注射成(chéng)型過程中型腔內的空氣及塑膠融化所產生的氣體排除到模具外而設立(lì),排氣不暢時製品表麵會形成氣(qì)痕(氣紋)、燒焦等不良;塑膠模具的(de)排氣係統(tǒng)通常是在(zài)模具中開設的一種槽形出氣口,用(yòng)以排出原有型腔(qiāng)空氣的及熔料帶(dài)入(rù)的(de)氣(qì)體。

熔料(liào)注(zhù)入型腔時,原存於型腔內的空氣以(yǐ)及由熔體帶入的氣(qì)體必須在料流的盡頭通過排氣口向模外排出,否(fǒu)則將會使製(zhì)品帶有氣(qì)孔、接不良、充模不滿,甚至積存空氣因受壓縮產生高溫而將製品燒傷。一般(bān)情況下,排氣孔既可(kě)設在型腔內熔(róng)料流動的盡頭,也可設在塑模的分型麵上。

後者是在凹模一側(cè)開設深(shēn)0.03-0.2mm,寬1.5-6mm的淺槽。注射中,排氣孔不會有很(hěn)多熔料滲出,因為熔料會在(zài)該處冷卻固化將(jiāng)通道堵死。排氣口的開設位(wèi)置切勿對著操作人員,以防熔料意外噴出傷人。此(cǐ)外(wài),也可利(lì)用頂出杆與頂出孔的配合間隙,頂塊和脫(tuō)模板與型芯的配合間隙等(děng)來排氣。

5.導向係統:

是(shì)為(wéi)了確保動模和定模在合模時能(néng)準確對中而設立,在模具中(zhōng)必須(xū)設置導向部件。在注塑模(mó)中通常(cháng)采用四組導柱與導套來組成導向部件,有時還需在動模和定模上分別設置互(hù)相吻合的內、外錐麵來輔助定位。

6.頂出係統:

一般包括:頂針、前後頂(dǐng)針板、頂針導杆、頂針複位彈簧、頂針板鎖緊螺絲等(děng)幾(jǐ)部分組成。當產品在模具內成型冷卻後,模具前後模分離打(dǎ)開,由推出(chū)機構(gòu)--頂針在注塑(sù)機的頂杆推動下將塑料製品(pǐn)及其在流道內的凝料推出或拉出模具開腔和流道位(wèi)置,以便進行下一(yī)個注塑成型工作循環(huán)。

二、塑膠模具按(àn)結構分一般由模架、模仁、輔助零件、輔助係(xì)統、輔助設置、死角處理機構等幾個部分組成。

1、模架:

一般(bān)都不需要我們設計,可(kě)以直接從標準模架製造廠商那(nà)裏訂購,大大節約的設計模具所需(xū)時間,所以(yǐ)稱它(tā)為塑(sù)膠模具標準模架。它構成了塑膠模具最基本的框架部分。

2、模仁:

模仁部分是塑膠模具的核心部分,它(tā)是模具裏麵最重要的組成部分。塑膠產品的成形(xíng)部分就在模仁裏麵,大部分時間(jiān)的加工也花費在模仁上。不過,相對有些比較簡單的模(mó)具,它沒有模仁(rén)部分,產品直接在模板上(shàng)麵成形。早期的塑膠模具大都如此,相對比較落後。

3、輔助零(líng)件:

塑膠模具常用(yòng)輔助零件有定位環(huán)、注口襯套、頂(dǐng)針、抓料銷、支撐柱、頂出板導柱導套、垃圾(jī)釘等等等,它們有一(yī)部分是標準件,可以直接在訂購模架時(shí)一起訂購,也有一部分需要自己設計。

4、輔(fǔ)助係統:

塑膠模具的輔助係統有(yǒu)以下四個:澆注係統、頂出係統、冷卻係統(tǒng)和排氣係統。有時,因為所運用的塑膠(jiāo)材料需加(jiā)熱的溫度很高,所以,有的模具還(hái)會存(cún)在一個加熱係統(tǒng)。

5、附助設置:

塑膠(jiāo)模具的附助設置有(yǒu)吊環(huán)孔、KO孔(頂(dǐng)棍孔)等等。

6、死角處理結構:

當塑膠產品有死角的時候,模具還會有一個或多個處(chù)理死角的結構。如滑塊、斜頂、油壓缸等等。在國內大部分書上介紹這(zhè)種處理死角的機構稱之為“抽(chōu)蕊機構”。

其實,塑膠模具並不難,不管塑膠產品怎樣變化,對於來成形此塑膠產品的模具而言,它的結構(gòu)無非就是上述的幾個方麵。而模具之(zhī)間的(de)差別就在於模具是大還(hái)是小?各(gè)個附助零件、附助(zhù)設置、附助係統的(de)位置(zhì)或者方式不一樣。處理死角的方法、結構、大小等有所(suǒ)變化而(ér)已。當然(rán),要使設計出來的模具加工簡單、裝配方便、壽命長、價格適中、成形產品不(bú)錯,設計(jì)經(jīng)驗特別重(chóng)要(yào)。好的經驗(yàn),可以處理設計、加工當中出現(xiàn)的問題(tí),對待設變也比較有把握。

三(sān)、注射機的結構組成:

一台通用型注射機主要包括注射(shè)裝(zhuāng)置、合模裝置、液壓傳動(dòng)係統和電氣控製係統。注射裝置主要作用是將塑料均勻地塑化,並以足夠的壓力和速度(dù)將一定量的熔料注(zhù)入到(dào)模具的型腔中。注射裝置主要(yào)由(螺杆、料(liào)筒和噴嘴組成的)塑化部件以(yǐ)及料鬥、傳動裝置、計量裝置、注(zhù)射和移動油缸等組成。

合模(mó)裝置:

其作用是實現模具的啟(qǐ)閉,在注射時保證成型模具可靠地(dì)合緊,以及脫出製品,合模裝置主要由前後固定模板、移動模板、連接前後模板用(yòng)的拉杆、合模油(yóu)缸、連杆機構、調模裝置以及製品頂出裝置等組成。

液壓係(xì)統和電氣控製係統(tǒng):

其作用是保證注射機(jī)按工藝過程預定(dìng)的要求(壓(yā)力、速度、溫(wēn)度、時間(jiān))和動作順序準確有效的工(gōng)作。注射機的(de)液壓(yā)係統主要由各種液壓元件和回路及其它附屬設(shè)備組成,電氣控製係統則主要(yào)由各種電器和儀表組成,液壓係統和(hé)電氣係(xì)統有機地組織(zhī)在(zài)一起,對(duì)注射機提供動力和實現控製。

銷售經理:18337377787

采購經理:0373-7022565

電 話:0373-5433888

傳 真:0373-5433868

郵 箱:info@tjhomeaway.com

地 址:新鄉市宏力大道西(xī)賈(jiǎ)橋工業區12號

備案號:豫ICP備16026643號-1